Minden nagy teljesítményű ipari képernyő alapja a nyersanyag kiválasztásával kezdődik. A leggyakrabban használt anyagok közé tartozik a rozsdamentes acél, a mangán acél, a horganyzott huzal és a poliuretán. Mindegyik külön előnyöket kínál: például a rozsdamentes acél korrózióálló, míg a mangán acél kiváló kopásállóságot biztosít.

A vezető gyártók szigorú beérkező anyagok vizsgálatokat végeznek, beleértve a keménységvizsgálatot és a szakítószilárdság ellenőrzését. Az International Journal of Materials Science 2023-as jelentése szerint az inkonzisztens anyagtételek a képernyő meghibásodásának egyik fő oka, ezért a minőségbiztosítás ebben a szakaszban kulcsfontosságú.

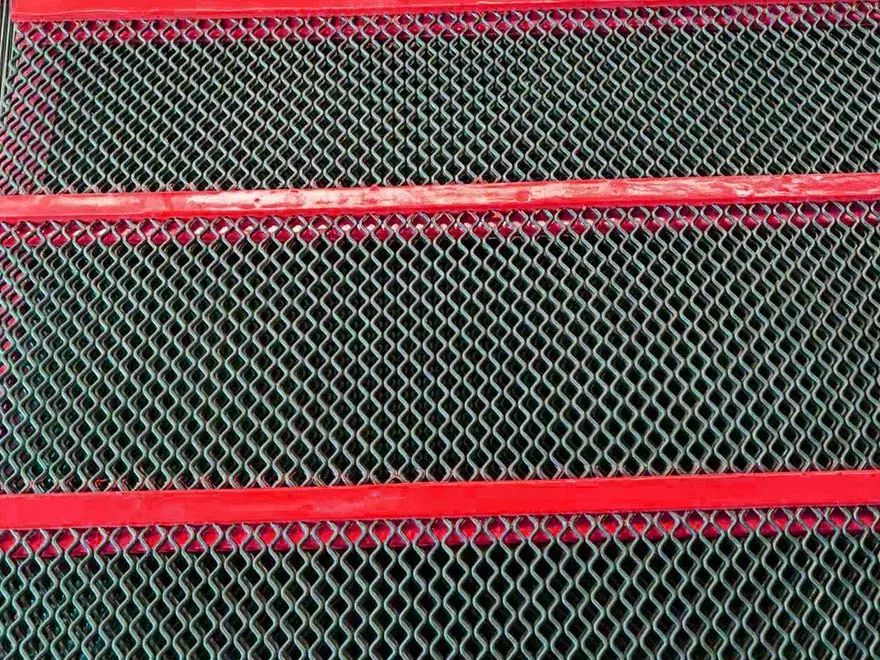

A képernyő teljesítménye nagyban függ a gyártási technikától is. A szőtt drótháló népszerű a rugalmassága miatt, és gyakran használják a bányászatban és kőfejtésben. A hegesztés merev szerkezetet biztosít, amely alkalmas nagy igénybevételű leválasztásra olyan iparágakban, mint a szén és az aggregátumok. A perforált lemezeket előnyben részesítik olyan alkalmazásokban, amelyek tartósságot és pontos nyílásméreteket igényelnek.

A legújabb innovációk közé tartoznak a CNC-vezérlésű szövési és lézervezérelt hegesztési eljárások, amelyek növelik a méretpontosságot és az ismételhetőséget. Amint azt Li Feng mérnök, egy jiangsui szitagyártó üzemből megosztotta: „Az automatizált hegesztőgépek bevezetése egy év alatt több mint 30%-kal csökkentette a hibaarányt.”

Az ipari környezet extrém kopásnak, erős ütésálló anyagoknak és korrozív vegyszereknek teszi ki a képernyőket. Ezen igények kielégítése érdekében a gyártók hibrid bevonatokat, nanokerámia rétegeket és öntisztító hálóterveket integrálnak.

Például a poliuretán bevonatok jelentősen megnövelhetik a kopás élettartamát csiszoló alkalmazásoknál, mint például a homokszűrő. Az öntisztító képernyők – vibráló vezetékekkel vagy rombusz alakú nyílásokkal kifejlesztve – segítenek csökkenteni az eltömődést, különösen nedves vagy ragadós körülmények között. Egy európai újrahasznosító üzem összehasonlító tesztje kimutatta, hogy az öntisztító képernyők teljesítménye 18%-kal nőtt, miközben csökkentette a kézi tisztítás leállási idejét.

Az anyagválasztás mellett a felületkezelések kulcsszerepet játszanak a képernyőtermékek élettartamának növelésében. Az általános módszerek közé tartozik a galvanizálás, a porfestés, az eloxálás (alumínium esetén) és a plazmanitridálás.

Például a tűzihorganyzás vastag, egyenletes védőréteget képez, amely ideális kültéri vagy korrozív környezethez. Az American Galvanizers Association által közzétett adatok szerint a horganyzott acél képernyők akár 20 évig is eltarthatnak part menti környezetben, szemben a kezeletlen képernyők 5-8 évével.

Mielőtt a képernyők elhagyják a gyárat, minőségi ellenőrzések sorozatán esnek át, hogy megbizonyosodjanak arról, hogy megfelelnek az olyan iparági szabványoknak, mint az ISO 9044 a drótszövet vagy az ASTM E2016 az ipari szövött drótszövet. A legfontosabb tesztek közé tartozik a hálószám ellenőrzése, a nyílás konzisztenciája, a szilárdságvizsgálat és a vizuális hibák ellenőrzése.

Sok gyártó az ügyfelek kérésére nyomon követhető tételtanúsítványokat és harmadik féltől származó vizsgálati jelentéseket is biztosít. Példa egy délkelet-ázsiai székhelyű OEM-től: végső minőség-ellenőrzési folyamatuk 100%-os rekesznyílás-szkennelést tartalmaz digitális látórendszerrel, biztosítva a kritikus ügyféltűrések betartását.

Az ipari képernyők nem csupán passzív alkatrészek – a bányászattól és a kohászattól az élelmiszer-feldolgozásig és a gyógyszeriparig terjedő ágazatokban kritikus fontosságú eszközök. Ahogy az ügyfelek elvárásai emelkednek, és a működési környezet egyre igényesebbé válik, a fejlett gyártás, a tartós anyagok és a pontos minőségellenőrzés jelentősége tovább növekszik.

Az innovációra összpontosítva – az intelligens felületkezelésektől a dugulásgátló kialakításig – a gyártók a hagyományos képernyőket hosszú élettartamú, nagy teljesítményű megoldásokká alakítják, amelyek megfelelnek a modern ipar igényeinek.